envoyer une demande

Informations de contact

-

Adresse

N ° 2555 Binhai West Avenue, district tongan, City de Xiamen, province du Fujian, Chine

-

Tél

-

E-mail

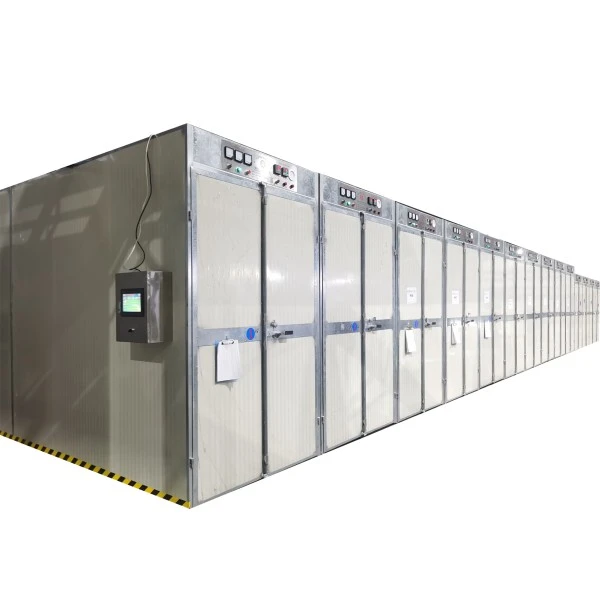

Pour des demandes de renseignements sur la machine à trancher, la chambre de durcissement de la chambre de séchage, la chambre de durcissement standard ou la liste de prix, veuillez nous laisser votre e-mail et nous serons en contact dans les 24 heures.